技术服务

四、技术交底

1、技术交底分拌和站技术交底和现场技术交底。

2、技术交底主要针对高模量沥青混合料用天然改性沥青的拌和、施工进行。普通天然沥青改性沥青加热使用与JTG F40《公路沥青路面施工技术规范》中表5.2.2-2同标号道路石油沥青一致、聚合物天然沥青改性沥青与《公路沥青路面施工技术规范》中表5.2.2-3一致。

3、拌和站技术交底

(1)高模量沥青(HMB)要求

a. 高模量天然沥青使用前存储温度不得高于190℃;

b. 沥青储存罐的加热必须使用导热油循环加热系统,使沥青均匀受热,防止长时间受热不均导致老化;

c. 高模量天然沥青要求单罐单储,不得与其他型号沥青混存;

d. 沥青储存罐应带搅拌系统,高模量沥青使用前应充分搅拌,保证体系的均匀性;

e. 48小时以内使用的沥青,建议存储温度控制在160-180℃,并且每天保证2—3h的循环或搅拌,尤其是长时间静置后再使用前一定要保证充足的循环或搅拌;

f. 48h以上一周之内使用的沥青,将温度降至120℃存储,禁止超过48h使用的沥青用高温(180℃以上)存储;

g. 存放一周以上使用的,可自然降温,或保持温度在100℃以下,使用时再升温并在使用前保证搅拌或循环2~3小时以上;

h. 沥青温度降至室温后,再重新使用前必须提前两天左右开始升温,并充分搅拌或循环。

(2)混合料拌和

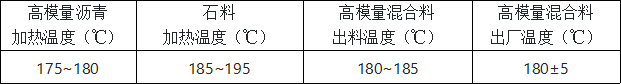

a. 拌和温度要求

注:冬季施工时需根据气温、运距、施工准备等情况,调整各环节温度,确保混合料到场温度。

b. 高模量沥青混合料拌和机每盘生产周期不宜少于45 s,宜比常规改性沥青混合料拌和时间延长5~10s, 具体拌和时间根据试拌确定,以沥青均匀裹覆集料为准。

(3)成品混合料运输要求

料车四周采用篷布或岩棉保温,防止温度散失;当气温较低、运距较长、温度散失较快时,必须采用棉被双层保温,确保运至施工现场的混合料满足使用温度要求。禁止使用低于最低摊铺温度 160℃ 的混合料。

(4)拌和站生产要求

生产前进行试拌:采用玻璃温度计或红外测温枪对骨料加热温度进行监测,达到要求后方可拌和。

4、现场技术交底

(1)工作面准备

a. 工作面清扫彻底,尽量不能有散料,工作面不能有积水,如有需提前清理。

b. 半刚性基层要求撒布透层油,透层油需提前一天撒布,透入基层。

c. 沥青层层与层之间撒布粘层油,粘层油要求当天洒布,可采用热沥青或者乳化沥青,乳化沥青破乳后才能施工。(乳化沥青固含量、撒布量应满足设计要求)

d. 同步碎石作封层时,应及时清理浮石,碎石覆盖率达到75-80%,过高或过低都影响效果。

e. 与旧路相接的位置,要进行铣刨或切边处理。同时为了保证黏结效果,在接茬部位应涂刷热沥青或者是乳化沥青。

(2)机械配置

单机施工时:3台13t双钢轮压路机、2台30t胶轮压路机;

双机连铺时:4台13t双钢轮压路机、4台30t胶轮压路机;

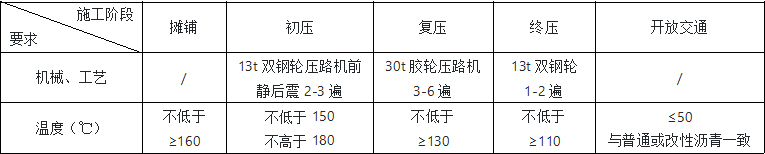

(3)施工温度及碾压组合

复压遍数:确保压实度为原则,根据规定的压实度和摊铺层厚度进行适当调整。

(4)摊铺

a. 提前0.5~1h预热熨平板不低于110℃,摊铺机的受料斗应涂刷隔离剂或防黏结剂。

b. 大厚度(10—12cm)施工,建议松铺系数1.30,施工过程根据碾压情况动态调整。摊铺速度控制在1~2米/min(以碾压能够及时跟进为原则);如果发现混合料出现明显的拖痕、离析、裂缝时,要停止摊铺分析原因。

c.对于温度不满足要求或已结团的混合料不得摊铺。

透层、粘层或同步碎石封层失效,会造成大面积的材料被料车车轮卷起带走,凝结硬化的这一部分要铲掉,不能混入就地摊铺。

(5)碾压

a. 碾压时,应慢而均匀,直进直退,不能出现急转弯,急刹车等现象。

原则是:“高频、低幅、紧跟、慢压”。

初压区间20~30m,速度2~3km/h;复压区间30~40m,速度3~5km/h;终压区间40~50m,速度4~6km/h。(气温较低时,为保证施工质量,碾压区间应缩短)

b. 在不产生严重推移和裂缝的前提下,各阶段碾压应尽可能在高温下进行。不得在低温状况下反复碾压,使石料棱角磨损、压碎。

c. 钢轮在碾压时,尽量将喷水阀门调小,防止路面降温太快,影响压实度。

d. 为避免粘轮,在复压阶段需对胶轮刷油(尽量采取食用油兑水3:1的比例,不能用柴油、废机油等,会对路面的性能造成破坏),原则是不粘不刷,避免过度涂刷将沥青膜带走。